કચરો કાચ એક પ્રકારનો ઘરેલું કચરો છે, તેનું અસ્તિત્વ માત્ર લોકોના ઉત્પાદન અને જીવનને નુકસાન અને અસુવિધા પહોંચાડે છે, પરંતુ પર્યાવરણમાં પ્રદૂષણ પણ લાવે છે, મૂલ્યવાન જમીન પર કબજો કરે છે અને પર્યાવરણીય ભારણમાં વધારો કરે છે. એવો અંદાજ છે કે ચીન દર વર્ષે લગભગ 3.2 મિલિયન ટન કચરો કાચ ઉત્પન્ન કરે છે, જે મ્યુનિસિપલ ઘન કચરાના કુલ જથ્થાના લગભગ 2% જેટલો છે. વ્યાપક રાષ્ટ્રીય શક્તિમાં વધારો અને લોકોના જીવનધોરણમાં સુધારો થવાથી, કચરો કાચનું કુલ પ્રમાણ પણ વધ્યું છે. કચરો કાચના રિસાયક્લિંગ અને ઉપયોગના સંદર્ભમાં, યુનાઇટેડ કિંગડમ અને યુનાઇટેડ સ્ટેટ્સના કેટલાક વિકસિત દેશોએ નોંધપાત્ર પરિણામો પ્રાપ્ત કર્યા છે. યુરોપિયન અને અમેરિકન દેશોએ બાંધકામ પ્રોજેક્ટ્સમાં કચરો કાચનો સફળતાપૂર્વક ઉપયોગ કર્યો છે, જે કચરો કાચનો મોટી માત્રામાં વપરાશ કરવાનો એક અસરકારક માર્ગ છે. કારણ કે તમામ પ્રકારના કચરો કાચને સૉર્ટ કરવાની જરૂર નથી, તેથી રંગની કોઈ આવશ્યકતા નથી. ઉદાહરણ તરીકે, મોઝેકમાં કચરો કાચ ઇમારતની સજાવટ સામગ્રી તરીકે પ્રક્રિયા કરવામાં આવે છે. કચરો કાચ મિલ ઉત્પાદક તરીકે, HCM મશીનરી દ્વારા ઉત્પાદિત કચરો કાચ મિલ કચરો કાચના રિસાયક્લિંગ માટે સારી સાધન સહાય પૂરી પાડે છે. આજે, આપણે કચરો કાચ રિસાયક્લિંગ કાચ મોઝેકની ઉત્પાદન પ્રક્રિયા રજૂ કરીશું.

1. ફોસ્ફેટ ખડકનું લાભકરણ: ફોસ્ફેટ ખડકનું લાભકરણ એ ફોસ્ફેટ ખડકની પ્રક્રિયામાં પ્રથમ પગલું છે, જેનો હેતુ ભૌતિક અને રાસાયણિક પદ્ધતિઓ દ્વારા ફોસ્ફેટ ખડકમાં રહેલી અશુદ્ધિઓથી ઉપયોગી ખનિજોને અલગ કરવાનો છે. સામાન્ય લાભકરણ પદ્ધતિઓમાં ગુરુત્વાકર્ષણ વિભાજન, ફ્લોટેશન અને ચુંબકીય વિભાજનનો સમાવેશ થાય છે. ગુરુત્વાકર્ષણ વિભાજન અયસ્કમાં ખનિજોના ઘનતા તફાવતનો ઉપયોગ અલગ કરવા માટે કરે છે, ફ્લોટેશન અયસ્કમાં ખનિજોના ઉછાળા તફાવતનો ઉપયોગ અલગ કરવા માટે કરે છે, અને ચુંબકીય વિભાજન અયસ્કમાં ખનિજોના ચુંબકીય તફાવતનો ઉપયોગ અલગ કરવા માટે કરે છે.

2. ફોસ્ફેટ ખડકનું કચડી નાખવું અને પીસવું: લાભ મેળવ્યા પછી, ફોસ્ફેટ ખડકને કચડી નાખવાની અને પીસવાની સારવાર કરવાની જરૂર છે, જેથી ઓરમાં ઉપયોગી ખનિજો વધુ સારી રીતે મુક્ત થાય. ફોસ્ફેટ ખડકને યોગ્ય કણોના કદમાં તોડવા માટે સામાન્ય રીતે જડબાના ક્રશર, કોન ક્રશર અને અન્ય સાધનોનો ઉપયોગ ક્રશિંગ માટે થાય છે. ગ્રાઇન્ડીંગ એ મોટા મિલ ઉત્પાદન અને પ્રોસેસિંગ ફોસ્ફેટ પાવડર મશીનનો ઉપયોગ છે જેથી કચડી નાખેલા ઓરને બારીક પીસવામાં આવે, જેથી તે જરૂરી સૂક્ષ્મતાની જરૂરિયાતોને પૂર્ણ કરે.

૩. ફોસ્ફેટ ખડકનું લીચિંગ: ફોસ્ફેટ ખડકની પ્રક્રિયામાં લીચિંગ એક મુખ્ય પગલું છે, જેના દ્વારા ફોસ્ફેટ જેવા ઉપયોગી ઘટકોને ઓગાળી શકાય છે. સામાન્ય રીતે ઉપયોગમાં લેવાતી લીચિંગ પદ્ધતિઓમાં એસિડ લીચિંગ, આલ્કલી લીચિંગ અને ઓક્સિડેશન લીચિંગનો સમાવેશ થાય છે. એસિડ લીચિંગ ફોસ્ફેટને ઓગાળવા માટે એસિડિક દ્રાવણનો ઉપયોગ કરે છે, આલ્કલાઇન લીચિંગ ફોસ્ફેટને ઓગાળવા માટે આલ્કલાઇન દ્રાવણનો ઉપયોગ કરે છે, અને ઓક્સિડેટીવ લીચિંગ ફોસ્ફેટને ઓગાળવા માટે ઓક્સિડાઇઝિંગ એજન્ટનો ઉપયોગ કરે છે.

4. ફોસ્ફેટ અયસ્કનું વરસાદ અને ગાળણ: લીચિંગ પછી, ફોસ્ફેટ જેવા ઉપયોગી ઘટકોના દ્રાવણને ઘન ફોસ્ફેટ ઉત્પાદનોને અલગ કરવા માટે અવક્ષેપિત અને ફિલ્ટર કરવાની જરૂર છે. અવક્ષેપ એ દ્રાવણના ફોસ્ફેટ ઘટકને ઘન અવક્ષેપમાં રૂપાંતરિત કરવા માટે અવક્ષેપિત એજન્ટનો ઉપયોગ છે, અને ગાળણ એ ફિલ્ટરિંગ સાધનો દ્વારા દ્રાવણમાંથી કાંપને અલગ કરવાની પ્રક્રિયા છે.

5. ફોસ્ફેટ ખડકને સૂકવવા અને સિન્ટર કરવા: કાંપને ફિલ્ટર કર્યા પછી, તૈયાર ફોસ્ફેટ ઉત્પાદન મેળવવા માટે તેને સૂકવવા અને સિન્ટર કરવાની જરૂર છે. સૂકવણી એ કાંપમાં રહેલા પાણીને બાષ્પીભવન કરવા માટે સૂકવવાના સાધનોનો ઉપયોગ છે, અને સિન્ટરિંગ એ કાંપને ઉચ્ચ તાપમાને સિન્ટરિંગ પર સૂકવવાનું છે, જેથી તે ગાઢ ફોસ્ફેટ કણો બનાવે.

6. ફોસ્ફેટ ઓર ટેઇલિંગ્સ ટ્રીટમેન્ટ: ફોસ્ફેટ ઓર પ્રોસેસિંગ પ્રક્રિયા ચોક્કસ માત્રામાં ટેઇલિંગ્સ ઉત્પન્ન કરશે, ટેઇલિંગ્સમાં અનિક્તરાવાળા ખનિજો અને અશુદ્ધિઓ હોય છે. પર્યાવરણીય પ્રદૂષણ અને સંસાધનોના બગાડને ઘટાડવા માટે, ટેઇલિંગ્સની સારવાર કરવાની જરૂર છે. સામાન્ય ટેઇલિંગ્સ ટ્રીટમેન્ટ પદ્ધતિઓમાં ટેઇલિંગ્સ સ્ટેકીંગ, ટેઇલિંગ્સ રિસાયક્લિંગ અને ટેઇલિંગ્સનો વ્યાપક ઉપયોગ શામેલ છે.

કચરાના કાચના રિસાયક્લિંગ ગ્લાસ મોઝેકની ઉત્પાદન પ્રક્રિયા: સિન્ટરિંગ પદ્ધતિ અને ગલન પદ્ધતિનો સામાન્ય રીતે ઉપયોગ થાય છે, અને સિન્ટરિંગ પદ્ધતિ અને સિરામિક મોઝેકની ઉત્પાદન પદ્ધતિ મૂળભૂત રીતે સમાન છે. મુખ્ય ઉત્પાદન પ્રક્રિયા કાચના પાવડરની બારીકાઈની જરૂરિયાતોને પૂર્ણ કરવા માટે કચરાના કાચને વેસ્ટ ગ્લાસ મિલ દ્વારા બારીક પીસવાની છે, અને પછી ચોક્કસ માત્રામાં સ્ટીકી એજન્ટ (અકાર્બનિક અથવા કાર્બનિક કેન) અને કલરિંગ એજન્ટ અથવા ડીકોલરાઇઝિંગ એજન્ટ ઉમેરવામાં આવે છે, જેમાં મિક્સરનો ઉપયોગ કરીને તેને એક સમાન સંયોજનમાં મિશ્રિત કરવામાં આવે છે. ડ્રાય પ્રેસિંગ પદ્ધતિ દ્વારા મિશ્રણને વિવિધ ભૌમિતિક આકારોમાં દબાવવામાં આવે છે, અને સૂકા શરીરને રોલર ભઠ્ઠા, પુશ પ્લેટ ભઠ્ઠા અને ટનલ ભઠ્ઠામાં 800-900 ડિગ્રી સેલ્સિયસ તાપમાન સાથે સિન્ટરિંગ માટે મોકલવામાં આવે છે. સામાન્ય રીતે, તે 1.5-2.5 કલાક માટે સિન્ટરિંગ તાપમાન ક્ષેત્રમાં રહે છે. નિરીક્ષણ, પ્લેસમેન્ટ, સૂકવણી, નિરીક્ષણ, પેકેજિંગ, સંગ્રહ અથવા ફેક્ટરી માટે ભઠ્ઠામાંથી ઉત્પાદનોને ઠંડુ કરીને, અયોગ્ય ઉત્પાદનો રિસાયકલ કરવામાં આવે છે. ગલન પદ્ધતિ મુખ્ય કાચા માલ તરીકે કચરાના કાચ (લોકોની સંખ્યા 25-60% છે) પર આધારિત છે, જેમાં ચોક્કસ માત્રામાં સિલિકા રેતી, ફેલ્ડસ્પાર, ચૂનાનો પત્થર, સોડા એશ અને ઇમલ્શન એજન્ટ, કચરાના કાચને ગ્રાઇન્ડીંગ મિકેનિઝમ દ્વારા એક સમાન મેચિંગ પાવડરમાં ઉમેરવામાં આવે છે, અને પછી ઉચ્ચ તાપમાનના ગલન ભઠ્ઠામાં (ગલન તાપમાન 1400-1500 છે) ઓગળીને એક સમાન કાચ પ્રવાહીમાં ફેરવવામાં આવે છે. કાચનું પ્રવાહી કેલેન્ડરમાં વહે છે અને ચોક્કસ કદ અને આકારના કાચના બ્લોકમાં દબાવવામાં આવે છે, જે એનેલિંગ ભઠ્ઠામાં મોકલવામાં આવે છે. એનેલ્ડ ઉત્પાદનોને નિરીક્ષણ, પ્લેસમેન્ટ અને પેકેજિંગ પછી સંગ્રહિત અથવા પહોંચાડી શકાય છે.

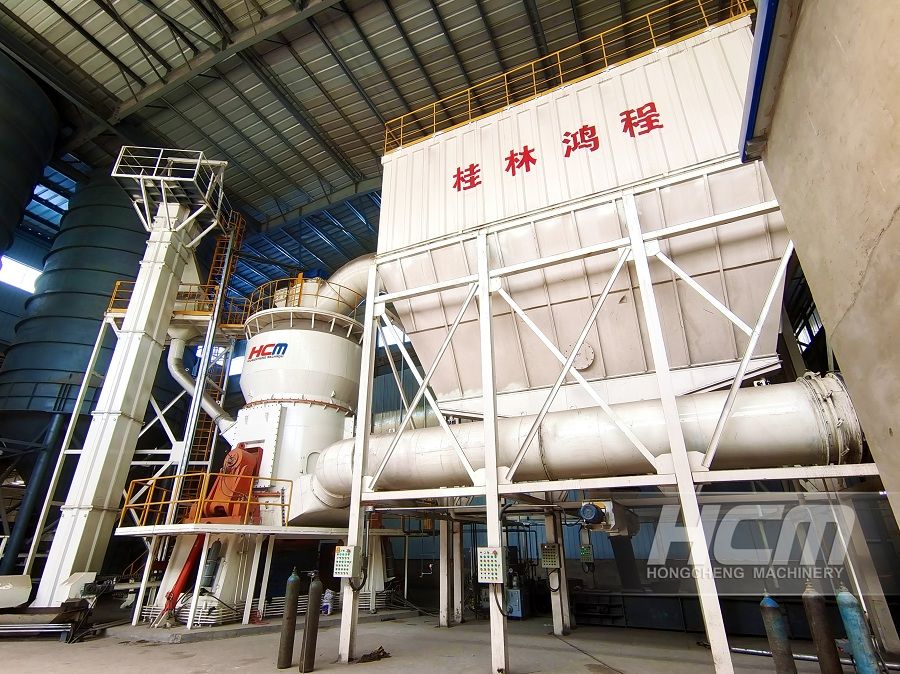

વેસ્ટ ગ્લાસ રિસાયક્લિંગ ગ્લાસ મોઝેઇક કચરાના કાચને કાચના પાવડરમાં પીસવા પર આધારિત છે. વેસ્ટ ગ્લાસ મિલ એ ગ્લાસ પાવડર પર પ્રક્રિયા કરવા માટેનું ઉત્પાદન ઉપકરણ છે. વેસ્ટ ગ્લાસ મિલ દ્વારા ઉત્પાદિતHCM મશીનરી has HC, HCQ and other models, which can process 80-400 mesh glass powder with large output, low energy consumption, small equipment area and simple technology. If you have waste glass recycling needs, welcome to call us to learn more about waste glass mill equipment:hcmkt@hcmilling.com

પોસ્ટ સમય: જાન્યુઆરી-08-2024